Email:

ТЕХНОЛОГИЧЕСКОЕ ОБОРУДОВАНИЕ

ВНИМАНИЮ КЛИЕНТА

СПРАВОЧНАЯ ИНФОРМАЦИЯ

СТАТЬИ И ИНФОРМАЦИЯ

|

Понравилась статья? Сохраните ее ->

|

|

Основные недостатки водоструйной обработки

К недостаткам технологии гидрорезания можно отнести конструктивные трудности при создании высокого давления жидкости, довольно низкую стойкость сопел и сложность их изготовления. Факторами, сдерживающими широкое внедрение водоструйной техники на предприятиях, являются высокие энергоемкость и стоимость по сравнению с другим оборудованием для резки. Водоструйная резка — альтернатива не только механической, но и лазерной, плазменной, ультразвуковой резке, а в некоторых случаях это единственно возможный вид обработки.С точки зрения экономической целесообразности применение водоструйной технологии наиболее оправданно при резке хрупких (стекло, камень) заготовок толщиной 40... 100 мм, фанеры, древесины, композиционных материалов во всем диапазоне допустимых толщин и при больших объемах раскроя: нержавеющей стали при толщине листа свыше 6... 10 мм, меди — свыше 2...3 мм, алюминиевых сплавов — свыше 5...6 мм. При контурном раскрое тонкого листа практически всегда более эффективны лазерные системы, поскольку себестоимость лазерной резки заготовок малой толщины значительно ниже, чем себестоимость гидроабразивной резки.

В конечном счете области применения лазерной и водоструйной технологий резки в машиностроении будут разделены их технологическими и экономическими показателями. Бесспорно одно: при сегодняшнем уровне развития машиностроения объемы применения водоструйной резки за рубежом постоянно увеличиваются. Существуют различные варианты компоновок водоструйного оборудования, в том числе в виде роботизированных комплексов, установок с поворотным столом и др., однако наиболее распространены компоновки с подвижным или неподвижным порталом.

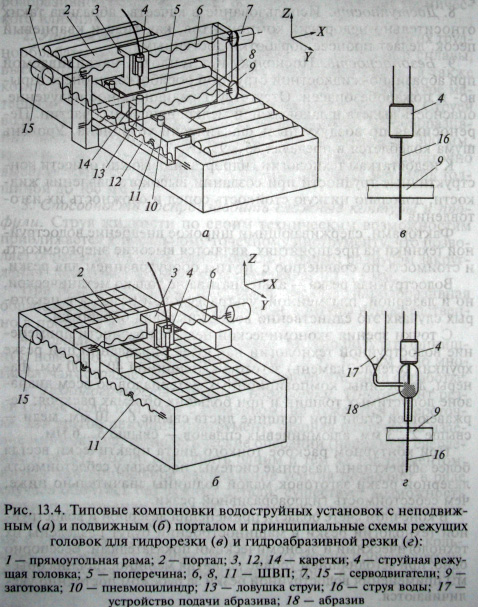

Примером компоновки с неподвижным порталом служит установка (рис. 13.4, а) со столом размером 2 х 3 м. В центре прямоугольной рамы 1 закреплены портал 2 и поперечина 5, несущая каретку 14 с ловушкой 13 струи. По порталу перемещается каретка 3 со струйной режущей головкой. Синхронное перемещение кареток 3 и 14 от серводвигателя 7 (ось X) реализовано с помощью ШВП 6 и связанных между собой зубчатой ременной передачей. На передней стенке рамы предусмотрены направляющие для каретки 72, перемещаемой ШВП 11 с приводом от серводвигателя 15 (ось Y). К каретке 12 с помощью пневмоцилиндров 10 крепится заготовка 9, опирающаяся на рольганг; водоабразивная струя проходит между центральными роликами.

Во втором случае (рис. 13.4, б) по подвижному порталу 2 (ось Y) перемещается каретка 3 (ось X) с рабочей головкой 4. Вертикальное перемещение головки (ось Z) осуществляется вручную или с помощью программируемого (возможно следящего) электромеханического привода. Подобное решение отличается простотой конструкции и компактностью. К недостаткам можно отнести трудности гашения остаточной энергии струи на выходе из заготовки, а также проблемы базирования заготовки. Установки с подвижным порталом целесообразно использовать для обработки массивных изделий, перемещение которых в процессе резания нежелательно.

При перепечатке статей и материалов, ссылка на сайт обязательна.